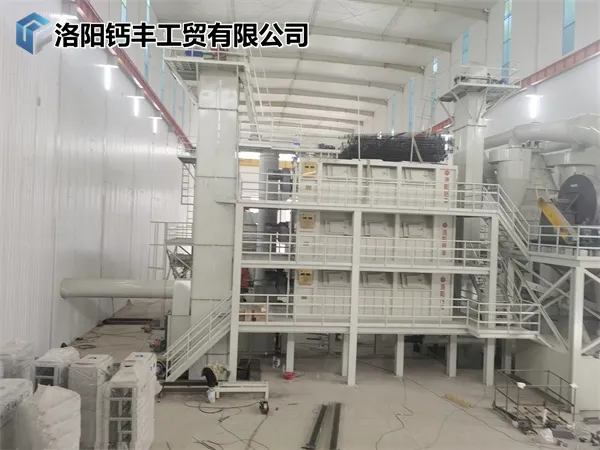

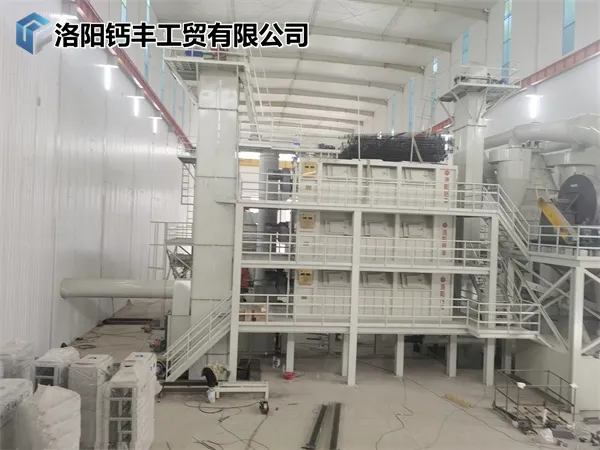

氫氧化鈣生產線設備:提高生產效率的關鍵

在化工行業的廣闊領域中,氫氧化鈣(俗稱熟石灰)作為一種重要的無機化工產品,廣泛應用于建筑、環保、農業、食品及醫藥等多個行業。其生產線的效率與穩定性,直接關乎企業的生產成本、市場競爭力及可持續發展能力。因此,優化

氫氧化鈣生產線設備,成為提高生產效率的關鍵所在。本文將從設備選型、技術創新、自動化控制及維護保養四個方面,深入探討如何有效提升氫氧化鈣生產線的生產效率。

一、精準選型,奠定高效基礎

氫氧化鈣生產線的首要環節在于設備的精準選型。這包括石灰石破碎機、磨粉機、消化器、攪拌器、分離器及干燥機等關鍵設備。選擇高效能、低能耗的設備是提升生產效率的第一步。例如,采用先進的顎式破碎機與反擊式破碎機組合,能有效提高石灰石的破碎效率與粒度均勻性;而高能效的球磨機或立式磨機,則能在保證細度的同時,顯著降低能耗。此外,選用自動化控制的消化器,通過精確控制水與石灰的比例及反應溫度,可大幅提升氫氧化鈣的轉化率與品質。

二、技術創新,驅動效率升級

技術創新是推動氫氧化鈣生產線效率提升的核心動力。一方面,引入先進的生產工藝,如采用連續式消化工藝替代傳統的間歇式工藝,可以顯著減少設備閑置時間,提高整體生產流程的連續性。另一方面,利用智能化技術,如物聯網、大數據分析與AI算法,對生產線進行實時監控與智能調度,實現生產過程的精準控制與優化。例如,通過數據分析預測設備故障,提前進行維護,減少非計劃停機時間;或根據市場需求動態調整生產計劃,實現靈活生產。

三、自動化控制,提升作業精度

自動化控制系統的應用,是氫氧化鈣生產線邁向高效、精準生產的重要一步。通過PLC(可編程邏輯控制器)與DCS(分散控制系統)的集成應用,實現對生產線上各個環節的精準控制。從原料的計量、輸送,到反應過程的溫度、壓力調節,再到產品的分離、干燥與包裝,每一步都可在自動化系統的精確控制下完成。這不僅提高了生產作業的精度與穩定性,還大幅降低了人為操作失誤的風險,保障了生產安全。

四、強化維護保養,確保持續高效

設備的維護保養是保障氫氧化鈣生產線長期高效運行的關鍵。建立健全的設備維護管理體系,定期對設備進行檢查、清潔、潤滑與更換易損件,能夠及時發現并消除潛在故障隱患,延長設備使用壽命。同時,加強操作人員的技能培訓與安全意識教育,提升其對設備性能與操作規范的理解,減少因操作不當導致的設備損壞與停機時間。此外,建立設備維護檔案,記錄每次維護的詳細信息,為后續的設備管理與維護提供數據支持。

綜上所述,提高氫氧化鈣生產線的生產效率,需從設備選型、技術創新、自動化控制及維護保養等多方面入手。通過不斷優化升級,實現生產流程的智能化、高效化,不僅能夠顯著提升企業的市場競爭力,還能為行業的可持續發展貢獻力量。

掃一掃添加微信

掃一掃添加微信

豫公網安備41030502000245

豫公網安備41030502000245